Jeder kennt ihn, alle lieben ihn: Leckeren Pudding aus dem praktischen Kunstoffbecher. Verführerisch appetitlich und hochwertig soll er aussehen. Und wir wollen uns darauf verlassen können, dass er frei von Staub, Keimen oder Desinfektionsmittelresten ist.

Ganz schön verwöhnt? Keine Sorge! Hersteller und Anlagenbauer haben genau das im Sinn: Uns als Endverbraucher mit einem leckeren und gesunden Produkt zu verwöhnen, bei dem wir immer wieder gerne zugreifen.

Beim Abfüllmaschinen-Hersteller VMS ist das nicht anders. Hier wird ständig weiter entwickelt und getüftelt, um die Maschinen soweit zu optimieren, dass das Endprodukt später sogar ohne Kühlung auskommt.

Hygienesicherheit ist Im Lebensmittelbereich von zentraler Bedeutung

Daniela Kraft, Leiterin Marketing und Technik bei VMS, weiß aus der Praxis: „Die Hygienesicherheit ist auch deswegen so wichtig, weil gerade im Lebensmittelbereich Produktrückrufe nicht nur Lieferengpässe und hohe Kosten für die Entsorgung ganzer Chargen nach sich ziehen, sondern auch den Ruf einer Lebensmittelmarke nachhaltig schädigen können.“ Eine zuverlässige Produktion unter Erfüllung höchster Hygienestandards ist also von zentraler Bedeutung.

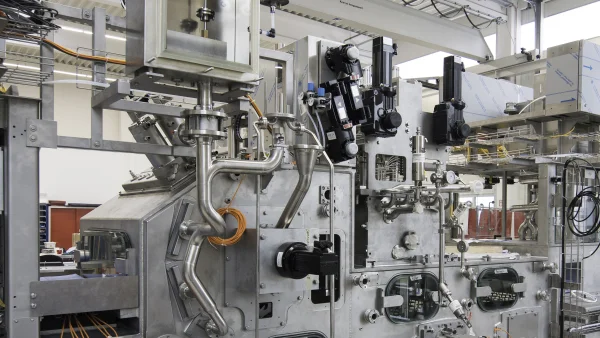

Das Besondere der vollaseptischen Abfüll- und Verschließmaschine der Baureihe KONTIFILL® ist ihr Aufbau mit einem geschlossenen Maschinentunnel. Alles was mit dem Produkt in Kontakt kommt und damit steril sein muss, findet anlagentechnisch in diesem sterilen Tunnel statt.

Stufe log6 steht für höchsten Hygienestandard

Schritt für Schritt gelangen die Becher nach einer Lichtschranken- oder elektromechanischen Kontrolle in die Staubausblasung, werden danach mit Wasserstoffperoxid (H2O2) desinfiziert und anschließend mit steriler Heißluft getrocknet. Auf diese Weise sollen am Ende 99,9999 % aller Keime abgetötet sein. "Stufe log6" heißt dieser auf dem Markt höchste Hygienestandard. Dabei ist sichergestellt, dass auch der Restgehalt Wasserstoffperoxid auf ein Minimum von weniger als 0,5 ppm reduziert wird.

Um diesen hohen Hygienestandard einhalten zu können müssen diesselben hohen Anforderungen auch beim Sterilisieren des Deckels mit Wasserstoffperoxid in der Deckelaufleger-Station beachtet werden. Und last but not least kommt der Reinigung und Desinfektion des Tunnels selbst große Bedeutung zu. Cleaning-In-Place (CIP) und Sterilization-in-Place (SIP) lauten hier die technischen Zauberworte für den ca. drei Stunden in Anspruch nehmenden mehrstufigen Säuberungsprozess. Alle Bauteile und Rohrleitungen werden dabei gründlich mit Sattdampf bei 143 °C sterilisiert und der Steril-Tunnel mit Wasserstoffperoxid desinfiziert.

Die gesamte Antriebstechnik ist aber außerhalb der Steril-Tunnels verbaut und kommt damit ohne solche Maßnahmen aus.