-

Durch Aktivierung dieses Videos werden von Youtube Daten in die USA übertragen. Mehr in unseren Datenschutzhinweisen.

Förderstrecken nachhaltig und ressourcenschonend optimiert

1994 in Betrieb genommen, zählt das Versandzentrum von Hermes Fulfilment in Haldensleben heute zu den größten und modernsten seiner Art in Europa. Da die Anlagen bereits etwas in die Jahre gekommen waren, entschied Hermes Fulfilment, die Förderstrecken mit SEW-EURODRIVE als Partner für die Antriebs- und Automatisierungstechnik energetisch zu modernisieren.

Das Projekt in Kürze

- Kunde: Hermes Fulfilment GmbH, Haldensleben, Deutschland

- Anlagenbauer: Transnorm System GmbH, Harsum, Deutschland

- Ort der Anlage: Haldensleben, Deutschland

- Branche: Versandhandel und eCommerce

- Applikation: Fördertechnik

Weitere Informationen zu Hermes Fulfilment:

- Gründung: 1. März 2006

- Unternehmenssitz: Hamburg

- Mitarbeiter: rund 5800

- Warenbewegungen: 250 Millionen pro Jahr

- Sortimentsbreite: ca. eine Million Artikel

Förderanlage transportiert Bestellware in Paketen und Tüten

Förderanlage transportiert Bestellware in Paketen und Tüten Innovative und nachhaltige Modernisierung:

- Umbau einer Förderstrecke sowie einer Sorter-Ausgleichsstrecke für ein effizientes Handling von Tüten

- Steigerung der Energieeffizienz

- Verbesserung von Performance und Zuverlässigkeit

- Gesamtkostensenkung

- sichere Beherrschung der aus dem Betrieb resultierenden Losbrechmomente bei einer großen Bandbreite an Form und Gewicht

Grünes Licht mit unserer Antriebslösung bei Hermes Fulfilment

Grünes Licht mit unserer Antriebslösung bei Hermes Fulfilment Modernisierung mithilfe von MOVIGEAR® performance aus dem Automatisierungsbaukasten MOVI-C®:

- gesteigerte Energieeffizienz durch

- hohen Motorwirkungsgrad (IE5) und Optimierung aller anderen Systemkomponenten

- hohe Überlastfähigkeit bis 300 % bewusste Ausnutzung des Spielraums bei Überlast

- daraus resultierende Reduzierung der installierten elektrischen Leistung

- leise Geräuschentwicklung (65 dB)

- optimales Antriebsmoment

- robustes Temperaturverhalten

- reduzierte Anzahl von Antriebsvarianten durch universelle Bauform und großen Drehzahlstellbereich

Neue Antriebstechnik sorgt für eine hohe Energieeinsparung

Neue Antriebstechnik sorgt für eine hohe Energieeinsparung Optimierte Komplettlösung auf Basis von MOVIGEAR® performance:

- enormes energetisches Einsparpotenzial durch hohe Systemeffizienz

- besonders leiser Betrieb

Energievergleichs-Messungen an einer der Förderstrecken bestätigen:

- 1710 kg/Jahr geringerer CO2-Fußabdruck

- 34 % Energieeinsparung an der gemessenen Förderstrecke

- 57 % durchschnittliche Energieeinsparung pro Antrieb

- 50 % Lärmreduzierung durch lüfterlose Antriebe

So beachtlich wie die Anlagendimensionen:

Effiziente Antriebstechnik für 30 Kilometer Förderstrecke

Energieoptimierte Förderanlage Energieoptimierte Förderanlage Das Unternehmen Hermes Fulfilment hat sich am Standort Haldensleben auf die logistische Abwicklung des kleinvolumigen Sortiments spezialisiert. Dazu zählen vor allem Bekleidung und Schuhe.

Die Größe der vorhandenen Nutzfläche entspricht in etwa

26 Fußballfeldern . In den beiden Hochregallagern ist Platz für 1,2 Millionen Kartons. Würde man diese Kartons alle hintereinander legen, entstünde eine 600 Kilometer lange Kette. Bis zu 300 000 Sendungen täglich werden kommissioniert und im Warenausgang für Endkunden in Deutschland sowie in den europäischen Nachbarländern verladen. Entsprechende Dimensionen hat die Anlagentechnik: Installiert sind etwa 30 Kilometer Fördertechnik.Ein Versandzentrum der Superlative und damit eine gigantische Herausforderung an die Anlagentechnik und ihre Antriebstechnik – perfekt gelöst mit MOVIGEAR performance®. Als einer der führenden Anbieter der Antriebs- und Automatisierungstechnik konnte SEW-EURODRIVE damit einen maßgeblichen Beitrag zu einer optimierten und ressourcenschonenden Komplettlösung leisten. Denn MOVIGEAR performance® bietet eine enorme Systemeffizienz, hohe Überlastfähigkeit und zudem einen leisen Betrieb, der begeistert.

Matthias Melahn, Gruppenleiter Prozess- und Steuerungstechnik bei Hermes FulfilmentFördertechnik, die bei uns im Versandzentrum zum Einsatz kommt, muss die hohen Anforderungen an Belastbarkeit, Performance und vor allem an die Zuverlässigkeit im 24-Stunden-Betrieb erfüllen. Wir haben uns für MOVIGEAR® performance entschieden, da es neben den technischen Eigenschaften wie kompakte Bauform und Frequenzumrichter on board auch hervorragende Ergebnisse beim Thema Energieeinsparung liefert.

Sebastian Hartmann, Konstrukteur bei Transnorm System GmbH (OEM)Die Aufgabenstellung gehörte eine Energievergleichsmessung, also ein Vergleich von einer Altanlage mit einer neuen Anlage. Das bedeutete aber keinen 1:1-Austausch, denn das System sollte auch noch tütenfähig gemacht werden.

Impressionen aus dem Projekt

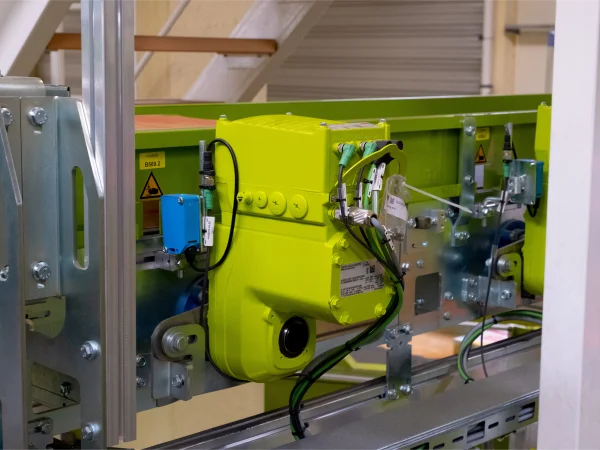

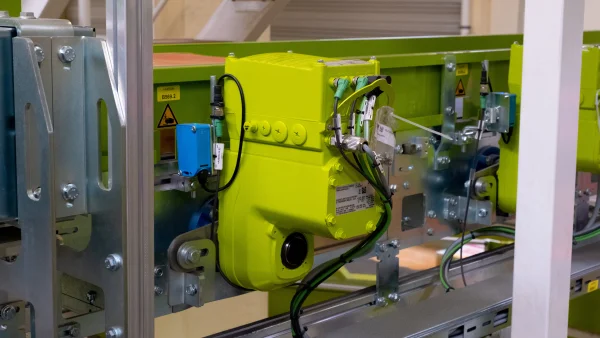

Eingesetzte Lösung: MOVIGEAR® performance

Aus unserem MOVI-C® Portfolio: Antriebseinheit mit motorintegriertem Umrichter und integrierter digitaler Schnittstelle

Weitere InformationenDas Projekt im Detail

Große Bandbreite an Ware und Verpackungen

Nahezu jeder hat schon mal Waren online bestellt. Schnell noch ein Geschenk für die Lieben, die günstigen Kissenbezüge aus dem Sonderangebot oder ein Kleidungstück aus der neuesten Modekollektion, das mit den passenden Schuhen dazu noch besser gefällt. Je nach Art, Umfang und Gewicht kommt dann bei uns die Ware in Tüten, Päckchen oder größeren Paketen an.

Doch kaum jemand ahnt, welch ein logistischer und technischer Aufwand hinter der Abwicklung steckt. Und, dass, wie im Fall Hermes Fulfilment, sehr oft Antriebslösungen von

SEW-EURODRIVE in der zugehörigen Anlagentechnik für die gewünschte Zuverlässigkeit, Flexibiltät, Effizienz und Nachhaltigkeit sorgen.Klassischerweise wickeln lange Rollenbahnen und Sortieranlagen die verpackten Güter ab. Für Tüten ist diese Art der Fördertechnik jedoch nicht unproblematisch, denn die Verpackungsfolie kann sich insbesondere im Sorterbereich zwischen den Rollen verfangen. „Bei den Tüten sind vor allem solche mit Griffloch ein Problem“, erläutert Matthias Melahn, Gruppenleiter Prozess- und Steuerungstechnik bei Hermes Fulfilment in Haldensleben. Denn wird ein solches Griffloch zwischen zwei Rollen gezogen, blockiert das die gesamte Anlage. Aus diesem Grund läuft das Handling von Tüten üblicherweise über separate Sortieranlagen ab. So war das bisher auch bei Hermes Fulfilment.

Bei der Modernisierung in Haldensleben war daher schnell klar, dass die neue Anlage mit Gurtförderern ausgestattet sein sollte. Der Auftrag dafür ging an den in Harsum ansässigen Fördertechnikspezialisten Transnorm, und den Zuschlag für die energieeffiziente Antriebstechnik erhielt SEW-EURODRIVE.

Innovative Flexibilität und Redundanz

Tütenhandling auf einer separaten Sortieranlage? Das macht abhängig. „Was machen wir, wenn der Sorter mal aufgrund einer Störung oder auch im Zuge geplanter Wartungen steht?“ Diese Frage trieb auch Matthias Melahn um. Die Lösung: eine einzige Förderstrecke sowie eine gemeinsame Sortier-Ausgleichsstrecke für alles – Waren in Kartonverpackungen und in Tüten sowie Tütenwannen aus Kunststoff.

Durch diese Anlagenredundanz ist man bei Hermes Fulfilment zukünftig gegen auftretende Störungen bestens gewappnet. Denn, dass Versandtüten wegen eines längeren Anlagenstillstands per Lkw in ein anderes Versandzentrum gebracht werden müssen, gehört nun der Vergangenheit an. Weiterer Vorteil: Um Störungen umfahren zu können, verfügt die modernisierte Fördertechnik über eine Staufunktion. Damit können die Anlagen außerhalb des Normalbetriebs als Pufferstrecke genutzt werden.

Das bedeutet hohe Anforderungen an die Antriebstechnik. Dass es dafür Antriebe von SEW-EURODRIVE braucht, darüber ist man sich bei Hermes Fulfilment wie bei Transnorm sofort einig. Die nach der Modernisierung eingesetzten MOVIGEAR® performance bewegen und koordinieren dazu zwölf Pufferbänder. Steht der Sorter, laufen diese Pufferbänder so lange weiter, bis sie bis auf den letzten Platz befüllt sind. Punktuelle Verzögerungen können so durch Pufferung intelligent überbrückt werden. Ein unschätzbarer Beitrag für die Verbesserung der Produktivität bei Hermes Fulfilment.

Hohe Losbrechmomente sicher im Griff

Denkt man an einen Hundeschlitten, wird schnell klar, was „Losbrechen" oder ein „Losbrechmoment" bedeutet. Denn, damit ein Schlitten samt Gepäck und Schlittenführer in Fahrt kommt, müssen sich die Huskys ordentlich in die Riemen legen. Sie springen, kämpfen, ziehen mit aller Kraft. Sind die im Schnee festsitzenden Schlittenkufen schließlich befreit, also losgebrochen, ziehen die Hunde ihre gleitende Fracht anschließend scheinbar mühelos durch die Winterlandschaft.

Im Versandzentrum von Hermes Fulfilment in Haldensleben hat Transnorm lange Gurtband-Förderstrecken mit integrierter Staufunktion eingesetzt. Verpackte Ware, die hier über das taktende Band gepuffert wird, muss für den weiteren Transport – ähnlich wie bei einem Hundeschlitten – erst „losgebrochen" werden. Je höher die Anzahl an Tüten und Paketen und je größer das zu taktende Gewicht, desto mehr Kraft müssen die Antriebe kurzfristig in Überlast aufbringen, bis anschließend die Reise auf dem Transportband im normalen S1-Betrieb (Dauerbetrieb) weitergeht. Die dazu nötigen Losbrechmomente übersteigen die für den S1-Betrieb erforderlichen Drehmomente oft um ein Vielfaches.

Matthias Melahn erklärt, worum es bei Hermes Fulfilment im Versandzentrum geht: „Das können 25 Tüten oder auch 25 Pakete sein, die auf der Strecke unterwegs sind. Am ungünstigsten sind so genannte Tütenwannen, die bis zu 30 Kilogramm schwer sein können. Da sind wir in Summe schnell über einer halben Tonne, die wir zu takten haben. Aber auch dann darf keine Welle abreißen und kein Antrieb aussteigen.“

Da trifft es sich gut, dass MOVIGEAR® performance hier genau das ideale Antriebssystem ist. Mit einer hohen Überlastfähigkeit von über 300 Prozent beherrscht man bei Hermes Fulfilment nun solche Losbrechmomente beim Takten mühelos. Eine bei solchen Anforderungen oft gängige Überdimensionierung der Antriebstechnik war hier somit überflüssig, was sich nicht nur von den Investitionen her sondern auch im Betrieb energetisch positiv bemerkbar machte.

Höchste Energieeffizienz und niedriger Geräuschpegel

Ein Versandzentrum, in dem hunderte von Antrieben rund um die Uhr arbeiten und die zum Kühlen notwendigen Lüfter ohne Unterbrechung rattern, damit die langen Förderstrecken am Laufen gehalten werden – da kann man sich die Geräuschkulisse leicht vorstellen, denen die dort arbeitenden Menschen in ihrer Schicht normalerweise ausgesetzt sind.

Nicht so mit MOVIGEAR® performance: Das ganz ohne Lüfter auskommende Antriebssystem ist mit

65 d B wesentlich leiser als ein konventioneller Getriebemotor. Das entspricht nahezu einer Halbierung der früheren Schalldruckleistung.Gleichzeitig sorgt der bei MOVIGEAR® performance integrierte permanent erregte Synchronmotor für eine Energieeffizienz, die der bisher höchsten Wirkungsgradklasse IE5 entspricht und diese noch deutlich übertrifft. Dies macht eine enorme Energieeinsparung und eine Reduzierung der Anschlussleistung möglich. Das setzt bei Hermes Fulfilment Reserven in der Transformatorenstation frei und schafft dem Unternehmen wichtige Freiräume für betriebliche Erweiterungen. Zusätzlicher großer Vorteil des hohen Wirkungsgrads: Die thermischen Verluste je Antrieb werden deutlich begrenzt. Dadurch geben die Antriebssysteme weniger Abwärme ab und infolgedessen muss für die Abkühlung des Betriebsgebäudes weniger Energie aufgebracht werden.

Dezentrale Intelligenz

Getriebe, Motor und Elektronik in einem Gehäuse: Die dezentralen Antriebseinheiten MOVIGEAR® performance haben einen Umrichter aus unserem Automatisierungsbaukasten MOVI-C® mit an Bord. So sind auch On-Board-I/Os integriert. Damit lassen sich die Daten von angeschlossenen Sensoren auslesen und weitergeben.

Für Sebastian Hartmann, dem im Projekt zuständigen Konstrukteur bei Transnorm, ist das von unschätzbarem Wert: „Alle Lichtschranken bekommen wir direkt mit den On-Board-I/Os von MOVIGEAR® performance verbunden. Das spart dann beim Kunden dezentrale I/O-Stationen.“

Großer zusätzlicher Pluspunkt: Auch die Sicherheitstechnik lässt sich ohne große Installationsaufwände in die Förderanlage integrieren, denn die Kommunikation erfolgt über PROFINET® und PROFIsafe.

Nicht zuletzt handelt es sich bei MOVIGEAR® performance um sehr kompakt gebaute Antriebssysteme, die sich auch dank ihres niedrigen Gewichts leicht von nur einer Person ein- und ausbauen lassen.

Mehr erfahren

Downloads

- Flyer "Grüne Logistik bei Hermes Fulfilment" (PDF, 278 KB)